新聞資訊

新聞資訊

- 科芯微流與四川鴻鵬簽署戰略合作協議,共推微反應技術創新應用

- 動態管式反應器特點有哪些?動態管式反應器特點分析

- 哈氏合金材質微通道反應器優缺點,哈氏合金材質微反應器優缺點分析

- 連續流工藝開發有哪些步驟?連續流工藝開步驟

- 光催化連續流反應器類型有哪些?光催化連續流反應器類型

聯系我們

微化知識

使用連續流技術合成硝酸異辛酯

- 作者:陳鵬鵬

- 發布時間:2023-12-08

- 點擊:1184

異辛醇混酸硝化生產的硝酸異辛酯作為柴油十六烷值改進劑,對柴油油品升級起著重要作用。其可以改善柴油的燃燒性能,縮短著火時間,提高機車熱工況動力學,節油效果十分明顯。隨著油品的升級換代,硝酸異辛酯產品的市場需求量勢必增加。由于硝酸異辛酯生產比較危險,技術主要由法國SNPE、瑞士 BIAZZI 等少數軍工企業掌握。國內,西安萬德能源化學公司每年產能為1萬噸。

目前大多數工廠生產硝酸異辛酯是在釜式反應器中進行的以混酸作為硝化劑的方案。一般均采用混酸法,即在常溫或低于常溫的條件下,將異辛醇加入由硝酸和硫酸組成的混酸中,在制冷鹽水冷卻條件下使反應系統保持低溫。這種生產方案反應過程不易控制,放熱集中,易發生副反應和過反應,局部高溫還會導致硝酸分解產生大量的二氧化氮氣體,污染環境。局部熱點較多會產生巨大的安全隱患。

國內外對于硝酸異辛酯的合成工藝不斷做出改進,旨在提高產品收率和純度的同時減小其工業化生產中存在的巨大安全隱患。微反應器由于微米級通道提供了更大的比表面積和更高的傳熱系數,促進了物料和熱量的均勻擴散,降低了生產時的危險性。對于傳統批次反應工藝,微通道反應器具有快速混合、高效傳熱、窄的停留時間分布、便于自動控制、幾乎無放大效應以及高的安全性能等優勢,特別適用于放熱集中、安全性差的硝化反應,滿足異辛醇硝化反應過程對反應裝置性能的要求。

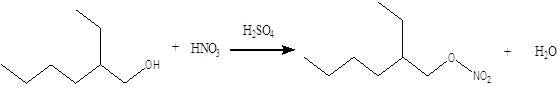

合成路線:

連續流工藝流程:

1. 配料:異辛醇,發煙硝酸和濃硫酸均直接使用;

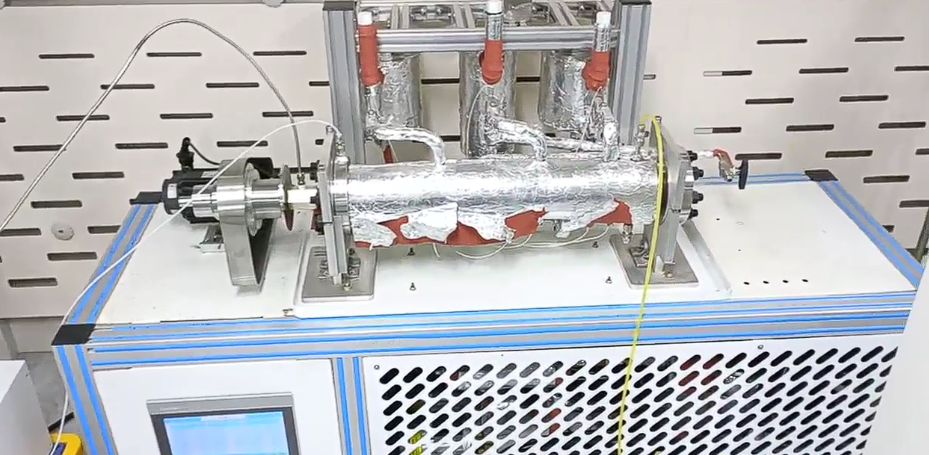

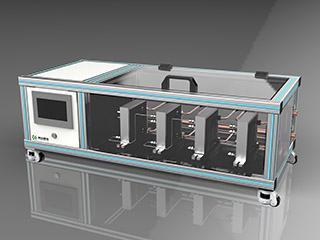

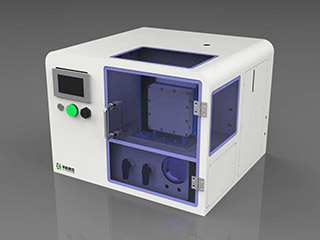

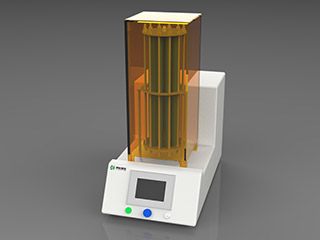

2.反應器搭建:采用旋切管式反應器,哈市合金材質。使用三臺四氟隔膜泵分別從三種物料存儲罐抽取物料,物料B和物料C先經預混合器混合后再打入旋切管式反應器中,物料A直接泵入旋切管式反應器中,反應器出口與接收罐相連;

3.走料:反應器搭建完成后,再次確認各設備能否正常工作。確認各設備可正常運行后,將反應腔體溫度設置為25 ℃,預混合器溫度設置為25℃,接收罐溫度設置為10 ℃,開啟各設備進行走料。反應液在微通道中的停留時間為20 s,樣品經反應器流出后,取樣送GC檢測。

實驗設備:

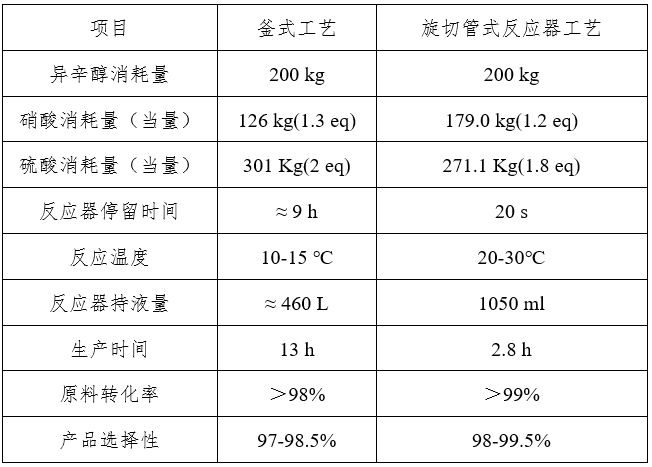

不同工藝結果數據對比表:

連續流工藝與釜式工藝對比:

1. 降低了硝酸及硫酸的使用量。在釜式工藝中使用了1.3 eq濃硝酸,在旋切管式反應器中使用1.2 eq濃硝酸即可完成該反應。這是由于在旋切管式反應器中,其傳質能力都是遠遠高于釜式反應器的,所以可以降低催化作用的硫酸使用量。硫酸使用量的降低,即節約了成本,也降低了三廢量,使后處理成本大大降低。

2.縮短了反應時間。在釜式反應中,滴加和熟化的時間加起來約8-10 h,才能達到中控要求。在旋切管式反應器中,由于其高效的傳質和傳熱能力,在20 s停留時間下即可達到中控要求。

3. 混酸即配即用,降低了混酸儲存危險。在釜式工藝中需要先配置混酸,然后滴加異辛醇。而在旋切管式反應器中,硫酸和硝酸可直接泵入預混合器,實現了混酸的即配即用。這樣即減少了混酸配置過程中酸暴露風險和人員操作的風險,又可以降低混酸的存儲危險。

4.持液量低,失控風險小。在釜式反應中,熟化階段反應物料約460 L,而在旋切管式反應器中,持液量為1050 ml。當發生不可控風險時,失控所導致的破壞力可以大大降低。

5.反應選擇性略微提高。由多批次數據來看,微通道工藝的結果更加穩定,選擇性優于釜式工藝。可能有兩方面原因,一方面是微通道反應中換熱更均勻,反應更加穩定;另一方面是反應生成的硝酸異辛酯可及時與混酸分離,避免了氧化和分解反應的發生。

6.反應控溫準確,局部過熱風險小。在釜式反應中,換熱主要通過釜壁進行,因釜內體積較大,在中部的反應液,反應放熱可能不能被及時轉移走,易造成局部溫度過高,這樣即會促進氧化副反應發生,也會增加失控的風險性。而在旋切管式反應器中,由于換熱較好,不會造成局部溫度過高。

7.混酸可及時分離,氧化及分解危險小。在釜式反應中,需要等全部物料反應完全后,才能進行后處理步驟。而在連續流工藝后端可以直接與分離罐相接,可在線將反應粗產品和混酸分離開,這樣即避免了硝酸異辛酯被氧化的風險,也可降低被分解的危險。

- 上一篇:動態管式反應器合成1-硝基萘的方法

- 下一篇:量子點是什么?量子點研究綜述

客服QQ

客服QQ