新聞資訊

新聞資訊

- 科芯微流與四川鴻鵬簽署戰(zhàn)略合作協(xié)議,共推微反應(yīng)技術(shù)創(chuàng)新應(yīng)用

- 動態(tài)管式反應(yīng)器特點(diǎn)有哪些?動態(tài)管式反應(yīng)器特點(diǎn)分析

- 哈氏合金材質(zhì)微通道反應(yīng)器優(yōu)缺點(diǎn),哈氏合金材質(zhì)微反應(yīng)器優(yōu)缺點(diǎn)分析

- 連續(xù)流工藝開發(fā)有哪些步驟?連續(xù)流工藝開步驟

- 光催化連續(xù)流反應(yīng)器類型有哪些?光催化連續(xù)流反應(yīng)器類型

聯(lián)系我們

微化知識

動態(tài)管式反應(yīng)器合成1-硝基萘的方法

- 作者:林家全

- 發(fā)布時間:2023-12-02

- 點(diǎn)擊:1909

連續(xù)流技術(shù)是近幾年在化工領(lǐng)域誕生的新技術(shù),其具備安全、高效、易操作等多種優(yōu)勢,被視為能改變化工領(lǐng)域的革命性技術(shù),連續(xù)流工藝取代傳統(tǒng)釜式工藝也在成為一種趨勢,很多企業(yè)已經(jīng)開始對其進(jìn)行嘗試,今天就帶大家來看一個連續(xù)流工藝合成1-硝基萘的應(yīng)用案例,1-硝基萘可用于制造染料、農(nóng)藥、橡膠、防老劑、有機(jī)合成等方面,是比較常見的中間體,本文會將會詳細(xì)介紹動態(tài)管式反應(yīng)器合成1-硝基萘的方法。

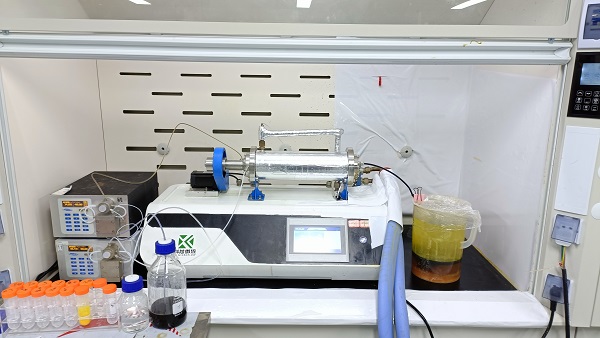

1.反應(yīng)設(shè)備

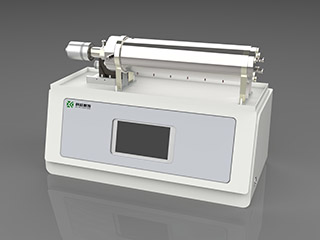

本次合成方法中使用的設(shè)備是動態(tài)管式反應(yīng)器,它是一種連續(xù)化平推流反應(yīng)器,與釜式反應(yīng)器相比,具有返混小、比表面積大、單位容積的傳熱面積大等特點(diǎn),能夠有效提高反應(yīng)效率,實(shí)現(xiàn)連續(xù)化生產(chǎn)。而且由于其結(jié)構(gòu)特殊,可根據(jù)不同反應(yīng)類型設(shè)計攪拌軸,適用于粘稠液體、有固體參與或生成的反應(yīng),在化工領(lǐng)域具有非常廣闊的應(yīng)用,尤其是在固體適應(yīng)性方面的優(yōu)勢,彌補(bǔ)了板式微通道反應(yīng)器的不足。

圖1.動態(tài)管式反應(yīng)器合成1-硝基萘圖片

2.反應(yīng)原料

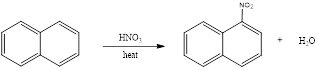

常規(guī)制備1-硝基萘的做法是使用萘和硫酸、硝酸混合液進(jìn)行反應(yīng),萘作為稠環(huán)芳烴的一種,大量存在于石油和煤焦油中,例如,在煤焦油中,萘的含量就高達(dá)10%,所以比較容易獲取。但此方法需要嚴(yán)格控制反應(yīng)溫度,整個過程都要處于低溫狀態(tài),有較高的風(fēng)險;且后處理較為麻煩,會產(chǎn)生較多的廢酸,產(chǎn)品中雜質(zhì)含量也比較高。所以本次合成方法舍棄了萘與混酸反應(yīng)的常規(guī)制法,而是使用濃硝酸與萘反應(yīng)來制備1-硝基萘。

圖2.1-硝基萘轉(zhuǎn)化方程式

3.反應(yīng)過程

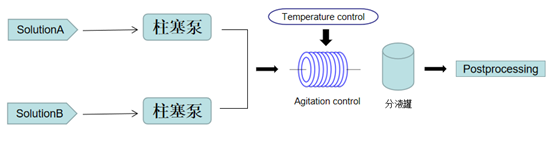

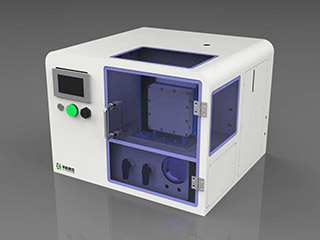

制備1-硝基萘的反應(yīng)類型是硝化反應(yīng),整個過程可以分為四步,第一步準(zhǔn)備原料,將固體顆粒狀的原料萘,溶解到有機(jī)溶劑DCE中,配置成萘的有機(jī)溶液,同時準(zhǔn)備好另一原料濃硝酸溶液;第二步進(jìn)料,設(shè)置好反應(yīng)器轉(zhuǎn)速和反應(yīng)溫度后,用兩臺計量泵將兩種原料同時打入反應(yīng)器中。第三步是進(jìn)行對照試驗(yàn),在反應(yīng)連續(xù)進(jìn)料的過程中,按照預(yù)先設(shè)定探究條件,包括原料摩爾比、反應(yīng)溫度、停留時間等條件,進(jìn)行對照試驗(yàn),并記錄數(shù)據(jù)。第四步收集反應(yīng)出料進(jìn)行后處理,在該反應(yīng)過程中,硝酸的-OH被質(zhì)子化,形成的硝酰正離子和苯環(huán)親電取代生成1-硝基萘,1-硝基萘易溶于反應(yīng)中使用到的有機(jī)溶劑,因此反應(yīng)出料會呈現(xiàn)上下分層現(xiàn)象,上層為硝化過程中產(chǎn)生的水,下層為1-硝基萘的有機(jī)溶液、以及未反應(yīng)完全的原料等。所以反應(yīng)出料需要經(jīng)過淬滅、分層、析晶和烘干等一系列步驟才能得到產(chǎn)物1-硝基萘,若產(chǎn)品中含有雜質(zhì),還需要對其進(jìn)行重結(jié)晶除雜步驟,最終低溫烘干可得亮黃色1-硝基萘產(chǎn)品。

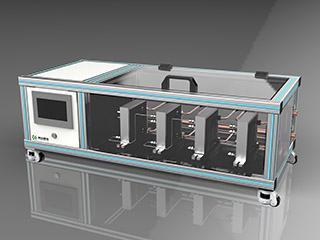

本實(shí)驗(yàn)流程如下圖所示

圖3.連續(xù)流工藝合成1-硝基萘實(shí)驗(yàn)流程圖

注:SolutionA、SolutionB分別為濃硝酸和萘的有機(jī)溶液,通過柱塞泵打入動態(tài)管試反應(yīng)器中,反應(yīng)液出口接分液罐,反應(yīng)結(jié)束后進(jìn)行分液以及后處理過程。

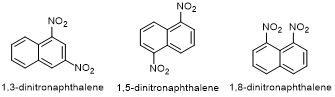

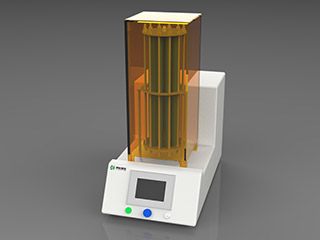

4.注意事項(xiàng)

整個合成過程需要注意兩點(diǎn),一是在反應(yīng)過程中,為了使萘原料能夠完全轉(zhuǎn)化,硝酸要適當(dāng)過量;二是為了減少雜質(zhì),避免副反應(yīng)的發(fā)生,要盡量讓反應(yīng)在短時見內(nèi)完成。

圖4.反應(yīng)過程中可能產(chǎn)生的雜質(zhì)

5.實(shí)驗(yàn)結(jié)果

本次實(shí)驗(yàn)采用了單一變量實(shí)驗(yàn)法,對反應(yīng)溫度、反應(yīng)時間、硝酸摩爾比三個因子對于轉(zhuǎn)化率以及雜質(zhì)的影響進(jìn)行探究,根據(jù)檢測結(jié)果尋找1-硝基萘合成的最優(yōu)實(shí)驗(yàn)方案,在經(jīng)過多組數(shù)據(jù)對比分析后,得到了動態(tài)管試反應(yīng)器合成1-硝基萘的最佳工藝數(shù)據(jù)如下:最佳工藝條件為:68%硝酸作為硝化劑,n(萘):n(硝酸)= 1 : 2.8,反應(yīng)溫度70℃,停留時間50s。在最佳工藝條件下,萘原料的轉(zhuǎn)化率為100%,1-硝基萘的選擇性為99%。

以上就是本次動態(tài)管式反應(yīng)器合成1-硝基萘方法的全部內(nèi)容,與傳統(tǒng)生產(chǎn)工藝相比,使用動態(tài)管式反應(yīng)器進(jìn)行連續(xù)化反應(yīng),不僅能夠快速測試出最優(yōu)反應(yīng)條件,還能提高合成的效率和反應(yīng)的安全性。

客服QQ

客服QQ