新聞資訊

新聞資訊

- 動態管式反應器特點有哪些?動態管式反應器特點分析

- 哈氏合金材質微通道反應器優缺點,哈氏合金材質微反應器優缺點分析

- 連續流工藝開發有哪些步驟?連續流工藝開步驟

- 光催化連續流反應器類型有哪些?光催化連續流反應器類型

- AI在連續流設備自動化控制中的應用及未來前景

聯系我們

微化知識

連續流制備1,2,4-三氮唑,連續流工藝合成1,2,4-三氮唑

- 作者:袁金玉

- 發布時間:2024-09-21

- 點擊:920

1 1,2,4-三氮唑的概述

1.1 1,2,4-三氮唑的性質與結構

1,2,4-三氮唑是一種含有三個氮原子的五元雜環化合物,其結構式為C2H3N3。其為一種白色晶體,具有弱堿性,可以溶于水、醇和醚等有機溶劑。

圖1 1,2,4-三氮唑的結構式

在化學性質方面,1,2,4-三氮唑具有一定的穩定性,但在高溫下會分解產生氨氣和氰化物等有毒物質。它可以與酸反應生成鹽類,也可以發生加成反應和取代反應等化學反應。

此外,1,2,4-三氮唑還具有一定的生物活性,如抗菌、抗病毒和抗腫瘤等作用,因此在醫藥領域中有一定的應用價值。

1.2 1,2,4-三氮唑的應用領域

1,2,4-三氮唑在農藥、醫藥、材料科學等領域有著廣泛應用,其多樣化應用展現了在工業和科學研究中的重要地位。具體如下:

(1)在醫藥領域,1,2,4-三氮唑作為關鍵中間體,被用于生產抗真菌藥物氟康唑。氟康唑是一種廣譜抗真菌藥,對治療深部真菌感染及新型隱球菌具有顯著療效。

(2)在農業領域,1,2,4-三氮唑主要被用于生產農藥,并在保護作物、提高農業生產效率方面發揮了重要作用。

(3)在材料科學領域,1,2,4-三氮唑的應用同樣不可忽視。其作為橡膠助劑,能夠改善橡膠制品的性能,如耐磨性、彈性等,從而提高產品的質量。

(4)在染色工藝中,1,2,4-三氮唑可用于生產多種染料,進一步豐富紡織品的色彩和圖案,滿足市場對于多樣化、高質量紡織品的需求。

1.3 1,2,4-三氮唑的研究前景

1,2,4-三氮唑作為一種具有多種生物活性的雜環化合物,展現出了廣闊的研究和應用前景。在醫藥領域,它因具有抗菌、抗病毒和抗腫瘤等特性而受到關注;在農業中,它可作為新型農藥或植物生長調節劑的重要成分;在材料科學中,其衍生物可用于改善高分子材料的性能。隨著化學和生物技術的進步,1,2,4-三氮唑的功能化和分子設計將更加精細,其在藥物設計、綠色農業和新材料開發中的應用也將不斷拓展,預示著其在未來科學技術發展中的重要作用。

2 傳統1,2,4-三氮唑制備方法

三氮唑生產工藝主要有4種,即甲酸法、甲酰胺法、甲酰肼法和甲酸-甲酰肼法。目前,國內三氮唑生產廠大都采用甲酸法,甲酸法工藝復雜,產品質量不穩定;甲酰肼法、甲酸-甲酰肼法兩種工藝由于工藝成本較高,沒有實際的工藝價值。

而甲酰胺法指甲酰胺與水合肼在催化劑甲酸的作用下發生環合反應的一種工藝方法。因其原料簡單易得,工藝簡單,產品質量好,生產成本較低,成為三氮唑合成主要研究方向。其主要分為一步法和兩步法。以下為兩種方法的具體介紹:

(1)甲酰胺一步合成三氮唑法

水合肼逐步滴加至甲酰胺中直接合成三氮唑。

60kg甲酰胺先加熱175-185℃,再緩慢滴加30kg 80%的水合肼。邊滴加邊加熱脫水,滴加完后混合物在180-185℃保溫30min,得到收率為91%的三氮唑。

此工藝是目前生產三氮唑常用的方法之一。其原料簡單易得、生產工藝簡單、對設備要求不高,產品收率高。但相對于甲酸法來說,甲酰胺的價格比甲酸銨更高,產品中未反應的甲酰胺不易與產品分離。為使甲酰胺與三氮唑分離,目前主要兩種方案:一是采用高真空度蒸餾,此方案可回收甲酰胺,但由于甲酰胺沸點高達210℃,生產上很難做到如此高的真空度蒸餾,此方案僅具有實驗室意義;二是,將三氮唑升溫至210℃,使甲酰胺分解,但甲酰胺分解不完全,且會使三氮唑發生副反應,使產品的含量和收率都降低。

(2)甲酰胺兩步合成三氮唑法

水合肼先和甲酰胺反應生成單酰肼,反應液再滴入甲酰胺中合成三氮唑。

100g 80%水合肼在90℃滴加至100g的甲酰胺中,滴加完后于90℃保溫8h,冷卻。再將所得反應液滴于175-185℃下加入100g甲酰胺中,邊滴加邊加熱脫水,滴加完后保溫30min,三氮唑的收率為90%。

此方法并無生產上的實際意義,但它證實了甲酰胺、水合肼合成三氮唑可分布進行。反應第一步所需溫度不高,而閉環則需更高溫度。因此水合肼需緩慢滴加,使反應維持在高溫條件下。

3 連續流控制制備1,2,4-三氮唑

在傳統的間歇式反應中工藝復雜且耗時較長,而連續流可以實現自動化控制,使得反應過程更加穩定和可控,從而提高了反應效率和產物純度。此外,連續流可以在較短的時間內完成大量的反應,并且簡化工藝流程。因此,連續流合成1,2,4-三氮唑具有重要的工業應用價值。

3.1 實驗原理

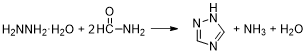

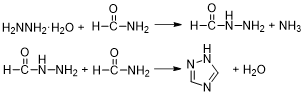

以甲酰胺和水合肼為原料,直接環合反應生成三氮唑。反應方程式如下:

3.2 實驗設備及流程

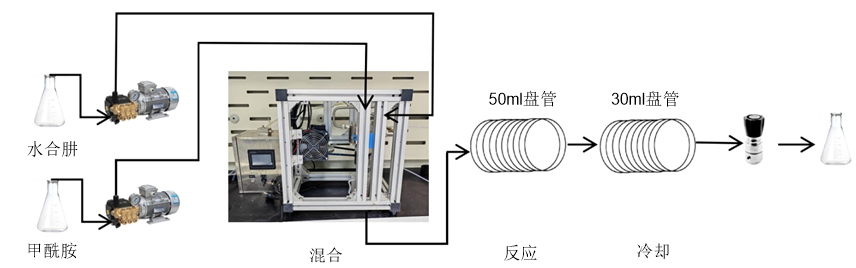

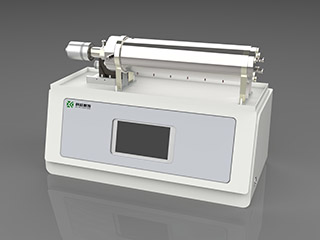

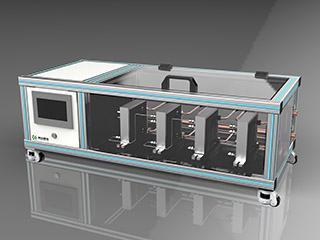

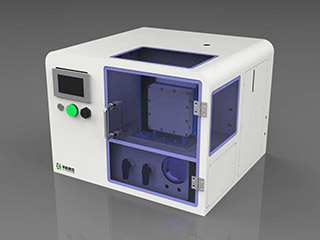

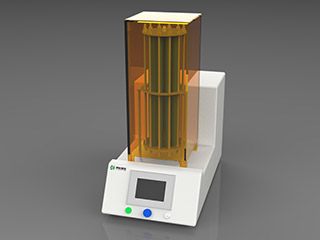

該方案主要設備包括:柱塞泵、乳化機、50ml盤管、30ml盤管、背壓閥與收料瓶。其工藝流程設計如下圖所示:

圖1 三氮唑生產工藝流程圖

圖2 三氮唑實驗設備及產品圖

3.3 實驗結果

本方案在在n(甲酰胺):n(水合肼)=1:2,反應溫度為140℃下,反應時間4min,1,2,4-三氮唑的收率與釜式工藝相當。

4 總結與展望

4.1 利用連續流制備1,2,4-三氮唑的優缺點

連續流技術在甲酰胺一步合成三氮唑的過程中,展現了多個優點,這些優點不僅體現在提高產率和純度上,還包括安全性、效率、環保等方面。具體分析如下:

(1)效率提高:連續流技術的快速混合和傳熱特性,可以顯著縮短反應時間,提高生產效率。

(2)環保節能:連續流技術可以減少化學試劑的使用量,這不僅降低了生產成本,也減少了對環境的影響。

(3)操作便利性:連續流反應器可以實現自動化控制,減少人工操作,降低出錯概率,提高操作便利性。并且,可以實時監控反應過程,并根據實際情況及時調整反應條件,確保產品質量。

采用連續流動態管式反應器在甲酰胺一步合成三氮唑的過程中,存在一些缺點。具體分析如下:

(1)潛在的安全風險:在實際操作的過程中,由于連續流反應器的密閉性無法及時排除水與氨氣,導致反應效率降低,從而需要更長的時間來完成反應。同時,甲酰胺一步合成三氮唑法需在較高的壓力下運行,其增加了泄漏和爆炸的風險。如果操作不當或設備故障,可能導致嚴重的安全事故。

(2)產品純度控制難度增大:在實際操作過程中,反應液中含有部分雜質,需要在后續處理中進行額外的分離提純步驟。

4.2 利用連續流制備1,2,4-三氮唑的重要影響

利用連續流技術制備1,2,4-三氮唑在化工行業中的應用尚未廣泛普及,許多企業仍然采用傳統的釜式生產方式。連續流技術的應用,不僅能夠提高合成效率,縮短反應時間,提升產品純度,降低安全風險,而且還能推動綠色化學的發展,增強工藝的穩定性和重復性。通過精確控制反應條件、減少高危物質積累、自動化控制,連續流技術為1,2,4-三氮唑的合成提供了一種高效、安全和環保的新方法。

客服QQ

客服QQ