新聞資訊

新聞資訊

- 動態管式反應器特點有哪些?動態管式反應器特點分析

- 哈氏合金材質微通道反應器優缺點,哈氏合金材質微反應器優缺點分析

- 連續流工藝開發有哪些步驟?連續流工藝開步驟

- 光催化連續流反應器類型有哪些?光催化連續流反應器類型

- AI在連續流設備自動化控制中的應用及未來前景

聯系我們

微化知識

連續流技術在傳統氧化反應中的應用

- 作者:金曉潔

- 發布時間:2024-10-14

- 點擊:1946

一.氧化反應類型

氧化反應在有機合成中占據不可或缺的位置,其不僅能夠改變有機分子的結構,還能夠引入新的功能團,從而實現復雜有機分子的構建。氧化反應分為多種類型,通常包括烯烴的氧化、醇醛酮的氧化和胺的氧化等。

1.1.烯烴的氧化

烯烴的氧化是將烯烴化合物中的雙鍵與氧發生反應,生成相應的醇、醛或酮等化合物的過程。這一反應在有機合成中占有重要地位,尤其在合成香料、醫藥中間體、涂料、油漆等行業有著廣泛的應用。烯烴的氧化通常包括:烯烴的環氧化、烯烴的雙羥基化、烯烴的氧化斷裂、烯烴的Wacker氧化。

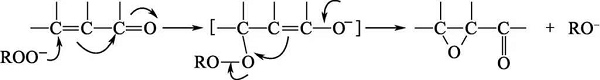

1.1.1 烯烴的環氧化

烯烴的環氧化是一種重要的有機合成反應,通過此反應可以將烯烴轉化為環氧化合物,這些環氧化合物在化工、制藥和聚合物等行業中有著廣泛的應用。環氧化反應的機理較為復雜,涉及多種可能的途徑和中間體。

一般來說,環氧化反應可以分為以下幾個步驟:

1.進攻性開環:環氧化試劑的氧原子以親電方式進攻烯烴的雙鍵,導致環氧環的開裂,并在雙鍵兩側形成新的碳正離子。

2.離去:在堿性條件下,負離子進一步攻擊其中一個碳正離子,最終與原來的雙鍵碳原子結合,同時氧原子離開,完成環氧化過程。

圖1 烯烴的環氧化反應機理

傳統的烯烴環氧化主要依賴于均相催化劑和強氧化劑,如金屬席堿配合物、金屬卟啉和有機過酸等,但這些方法往往存在催化劑回收難、成本高和環境污染等問題。近年來,烯烴環氧化催化劑的研究取得了一系列突破。研究者們致力于開發新型催化劑,旨在提高反應的選擇性和降低環境影響。1)鉬基催化劑,這些催化劑在使用有機過氧化物作為氧化劑時表現出了優異的催化性能,其中絡合物催化劑的性能受配體結構的影響很大,可通過引入手性配體實現不對稱環氧化。 2)金屬鈷配位聚合物催化劑,以其高的孔隙度和大的比表面積而備受關注。這種催化劑能夠在H2O2或者分子氧為氧源的條件下催化烯烴環氧化,提供了一種環境友好的催化途徑。3)串聯催化體系,串聯催化體系通過組合兩種或以上的催化劑,協同提升反應的效率和選擇性。

盡管烯烴環氧化技術取得了不少進展,但仍面臨諸多挑戰,如催化劑的穩定性和反應機理的深入研究等。因此,開發高效、環保的新型烯烴環氧化技術成為了研究熱點。

連續流最為一門新興技術,在化工、制藥、環保等領域都有廣泛應用。相較于傳統的釜式批量反應,連續流反應具有許多優勢,如提高反應效率、簡化操作過程、降低能耗和提高安全性等。特別是在氧化反應中,連續流技術能夠實現更快速的傳質和傳熱,提高反應的選擇性和產率,同時減少副反應和有害物質的排放,更加符合綠色可持續發展的要求。近年來國內外學者和企業已有多個烯烴環氧化的連續化案例。

案例一:1-辛烯連續氧化生成1,2-環氧辛烷

山東某公司采用了自主研發的微通道反應器,以二烷基二硫代磷酸氧鉬為催化劑,以1-辛烯(2.49mol)為原料,35.8%的異丙苯過氧化氫(CHP,0.92mol)的異丙苯溶液為氧化劑,以烷基水楊酸鉬(其中鉬含量9.5wt%,酸值1.6mgKOH/g)為催化劑,控制換熱系統使一級、二級、三級以及老化反應溫度分別為78℃停留時間12s、82℃停留時間12s、86℃停留時間12s和88℃停留時間12s。經碘量法滴定測定CHP轉化率為99.9%,氣相外標法測定1,2-環氧辛烷選擇性為99.5%。

案例二:4-苯基-1-丁烯連續氧化生成 4-苯基-1,2-環氧丁烷

2023年Yoshihiro Kon發表了一篇關于使用流動反應器用鈦硅沸石-1催化劑通過H2O2連續合成環氧化物。以鈦硅沸石-1 (TS-1) 做催化劑,H2O2作為氧化劑,適用于20多種烯烴的環氧化,唯一副產物是水。其中,將4-苯基-1-丁烯連續合成 4-苯基-1,2-環氧丁烷為例,收率最高可達98%,轉化率最高可達99%,并且在150小時內連續運行,證明了其穩定性和效率。同時幾乎沒有或沒有Ti損失,顯示出催化劑的穩定性。

案例三:環己烯連續氧化生成環氧環己烷

英國巴蘇德比薩哈于2010年就《用于利用氧化劑對烯烴化合物進行液相環氧化的連續工藝》提出了專利申請,這項工藝使用了特殊的塔器設計,適合于接收在汽提段中分離的產物,并通過反應蒸餾塔將試劑引入裝置,并以連續流方式進行反應。該工藝適用于多種烯烴化合物,包括己二烯、4-乙烯基環己烯、苧烯、環辛二烯、環己烯或蒎烯等。其中就包括將環己烯氧化生成環氧環己烷,以叔丁基過氧化氫為氧化劑,氧化劑與環己烯摩爾比1:3.5,PBI.Mo 為催化劑,在70℃下,叔丁基過氧化氫轉化率可以達到95%。

案例四:苯乙烯氧化生成苯基環氧乙烷

浙江大學催化研究所開發了一套串聯催化體系,該體系使用鎂鋁水滑石為固體堿催化劑,3-氰基吡啶為促進劑,H2O2為綠色氧化劑,實現了高效的環氧化反應。以苯乙烯氧化生成苯基環氧乙烷為例,在50℃下,以鎂鋁水滑石為催化劑,3-氰基吡啶為促進劑,H2O2為氧化劑,苯乙烯轉化率可以達到93%,產品選擇性高達98%。

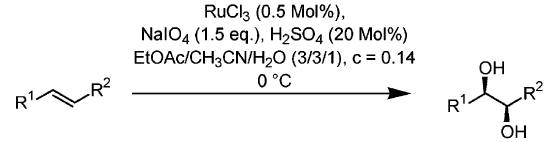

1.1.2 烯烴的雙羥基化

烯烴的雙羥基化指的是在特定條件下,烯烴被氧化成為1,2-二醇化合物的過程。這一反應可以通過多種方式實現,其中包括但不限于使用高錳酸鉀、四氧化鋨、臭氧等氧化劑。這些反應不僅能夠提供順式或反式的鄰二醇,還能在手性催化劑的作用下產生具有光學活性的鄰二醇,這在有機合成和制藥工業中有著重要應用。

反應類型:烯烴的雙羥基化反應可以根據使用的氧化劑和催化劑的不同,分為多種類型,如Upjohn雙羥基化反應、Sharpless不對稱雙羥基化反應、Shing-Plietker雙羥化反應等。這些反應在藥物合成、材料科學等領域都有著廣泛的應用。

圖2 烯烴的雙羥基化反應機理

反應機理:以Upjohn雙羥基化反應為例,該反應通常在四氧化鋨的催化下進行,使用N-甲基-N-氧化嗎啉(NMO)作為共氧化劑。反應過程中,烯烴與四氧化鋨發生[3+2]環加成,形成鋨酸酯中間體,然后通過加水解的方式得到順式鄰二醇。

近年來,研究人員不斷探索新的雙羥基化反應方法和催化劑,以提高反應的選擇性和產率。例如,美國得克薩斯農工大學的Andy A. Thomas教授團隊開發了一種利用臭氧和電能實現烯烴順式雙羥基化反應,這種方法可以在不發生C-C鍵斷裂的情況下構建C-O鍵,為綠色可持續化學提供了新的途徑。烯烴的雙羥基化反應是化學合成中的一個重要工具,它的研究和應用仍在不斷發展和完善中。通過不斷優化反應條件和催化劑,可以實現更高效、更環保的合成路徑,這對于推動化學合成和相關產業的發展具有重要意義。近年來使用連續流工藝進行烯烴的雙羥基化也有很多成功的案例。

案例一:苯乙烯氧化合成苯基-1,2-乙二醇

Boyapati M. Choudary以層狀雙氧水和季銨鹽為離子交換劑,共價結合樹脂和硅為離子交換劑,采用離子交換技術制備了OsO4交換劑。在不對稱二羥基化反應中,專門選擇具有不同特性和相反離子選擇性的離子交換劑來制備最佳的非均相催化劑。其中,以苯乙烯為原料,NMO為氧化劑,樹脂OsO4交換劑為催化劑,在室溫下攪拌2-6h即可合成苯基-1,2-乙二醇,收率可達95%。

案例二:2-甲基2-庚烯氧化合成2-甲基-2,3-庚二醇

奧盧大學化學系的Mikko H. Junttila為了了解甲磺酰胺在Sharpless不對稱二羥基化反應中對水解步驟的影響,在有甲磺酰胺和沒有甲磺酰胺的情況下,對一系列脂肪族和共軛芳烴進行了二羥基化反應。以2-甲基2-庚烯為原料,0.1eq配體(DHQD)2PHAL、3eq K2CO3、3eq K3[Fe(CN)6]和1eq CH3SO2NH2為催化劑,在室溫下,即可得到產品2-甲基-2,3-庚二醇,收率96%。

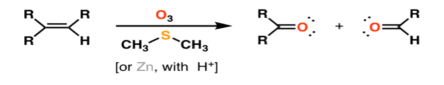

1.1.3 烯烴氧化斷裂

烯烴的氧化斷裂反應是有機化學中的一個重要領域,涉及將烯烴中的碳碳雙鍵轉化為其他類型的化學鍵,如羰基、羥基等。這類反應在藥物合成、塑料制造、香料、染料等多個領域都有廣泛應用。烯烴的氧化斷裂可以通過多種途徑進行,包括使用高錳酸鉀、臭氧、H2O2等氧化劑,也可以通過金屬催化的方法進行。近年來,研究者們也在探索無金屬催化體系,以期找到更環保、更可持續的烯烴氧化斷裂方法。

反應機理:烯烴與氧氣和其他氧化劑反應生成羰基化合物。氧化斷裂反應中,烯烴的雙鍵斷裂生成兩個小分子化合物,這些產物可以進一步轉化為醇、酮、酸等化合物。

圖3 烯烴的氧化斷裂反應機理

烯烴的氧化斷裂已經取得了顯著的進步。紐約大學Marvin Parasram課題組發表了一種使用硝基芳烴作為氧轉移試劑,在可見光誘導下實現的烯烴無氧斷裂的新方法。這種方法避免了傳統臭氧氧化所帶來的安全隱患和環境污染問題,顯示出較高的底物兼容性和官能團耐受性。

此外,還有研究聚焦于過渡金屬催化的烯烴氧化斷裂,如使用鐵、鎢、錳、銅、金、鈀、釕等過渡金屬催化劑進行的反應。這些催化劑能夠在較低的溫度和壓力下有效地促使烯烴的雙鍵斷裂,生成相應的羰基化合物。

綜上所述,烯烴的氧化斷裂反應是現代有機合成化學中的一個核心環節,其研究和應用不斷發展和深化。新出現的無金屬催化和無氧斷裂方法為烯烴氧化斷裂提供了新的思路和方向,有助于推動烯烴轉化技術的綠色化和可持續發展。使用連續化的方式進行烯烴的氧化斷裂反應也是未來的發展方向,奧地利格拉茨大學的C.Oliver Kappe教授已經成功開發出了烯烴的氧化斷裂反應連續流工藝。

案例一:苯乙烯氧化斷裂生成苯甲醛

奧地利格拉茨大學的C.Oliver Kappe教授等人使用自制的連續流反應器完成了一個放大鈀催化烯烴氧化裂解的工藝,他以苯乙烯氧化裂解生成苯甲醛作為模版進行研究,并進行了拓展,對不同種類的烯烴進行研究。以苯乙烯氧化斷裂生成苯甲醛為例,PEG400與PhMe1:1做催化劑,在120℃下,苯甲醛的收率可以達到72%。

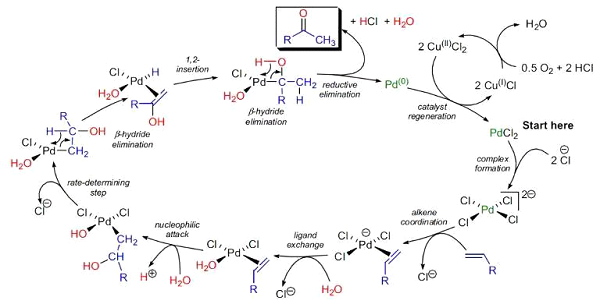

1.1.4 烯烴的Wacker氧化

Wacker氧化反應是一種重要的有機化學反應,它涉及到烯烴在氯化鈀和氯化銅的催化作用下,利用氧氣作為氧化劑直接氧化為醛或酮的過程。這種反應在工業上主要用于將乙烯氧化成乙醛,是石油化工中的一個重要工藝。

圖4 烯烴的Wacker氧化反應機理

反應機理:Wacker氧化反應的機理涉及多個步驟,首先是烯烴與氯化鈀配位,然后水分子作為親核試劑進行攻擊,經過一系列的質子轉移和Pd的氧化還原循環,最終形成羰基化合物。Wacker氧化反應的特點在于它能選擇性地氧化末端烯烴,而不影響其他的不飽和基團,如內部的烯鍵或醛酮。Wacker氧化反應特別是在合成具有生物活性的化合物中有著重要的應用,通過這種反應,可以將烯基作為酮或醛基的合成等效體,進而用于合成各種有機化合物。

近年來,國內外學者對Wacker氧化反應的研究取得了新的進展,例如通過改變催化劑體系和反應條件,使反應可以在更低的溫度下進行,提高了反應的選擇性和效率。同時,也有研究者嘗試使用廉價的過渡金屬催化劑來替代昂貴的鈀催化劑,以降低成本并減少對環境的影響。

Wacker氧化反應是一種在有機合成中具有重要地位的反應,其機理、特點和應用都在不斷地被研究和拓展。隨著科學技術的進步,未來可能會有更多的改進和新穎的應用出現。

案例一:對叔丁基苯乙烯氧化生成對叔丁基苯乙酮

Toru Hashimoto研究了苯乙烯衍生物在高鐵酸鹽催化下的wacker氧化反應。該氧化反應以分子氧為唯一氧化劑,以1,1,3,3-四甲基二硅氧烷(TMDS)為還原劑,可以很好地實現苯乙烯衍生物氧化為酮類。其中,對叔丁基苯乙烯以(PPN)FeCl4為催化劑,TMDS為還原劑,乙醇為溶劑,氧氣1atm下,80℃下反應24h,有對叔丁基苯乙酮生成,產率73%。

案例二:苯乙烯氧化生成苯乙酮

法國雷恩大學的Rafael Gramage-Doria博士利用鈷-四苯基卟啉配合物作催化劑,硅烷為氫源,空氣為氧化劑,完成了苯乙烯到苯乙酮的轉化,產品選擇性可以到達99%。

1.2.醇醛酮的氧化

醇醛酮的氧化是一個重要的有機化學反應,通過這一反應,可以將醇氧化成醛或酮,甚至是羧酸,這在有機合成中有著廣泛的應用。氧化反應可以通過多種氧化劑進行,其中包括但不限于TEMPO/NaOCl系統、PCC氧化、PSwern氧化、Dess-Martin氧化、Oppenauer氧化等。這些氧化劑各有優劣,選擇適當的氧化劑取決于所需的產物類型、底物的結構以及對反應條件的特定需求。

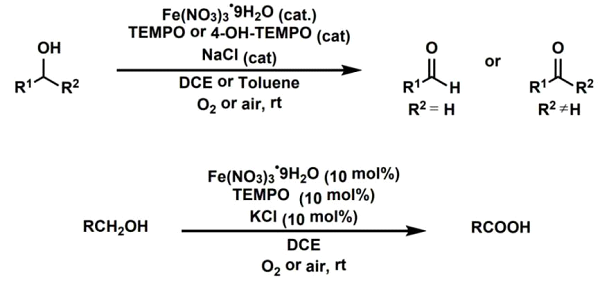

1.2.1 TEMPO/NaOCl系統

TEMPO(2,2,6,6-四甲基哌啶氧自由基)是一種穩定的氮氧自由基化合物,在氧化醇到醛或酮的過程中起到催化劑的作用。TEMPO/NaOCl系統在有機合成中經常被使用,因為它能夠在溫和的條件下有效地氧化伯醇和仲醇。該系統通常需要在低溫下開始反應,并在室溫下進行,反應速度快,對于一些位阻大的醇也能有效氧化。

反應機理:包括幾個關鍵步驟,首先是TEMPO與Fe3+的結合,然后是醇的配體交換,隨后是β-H消除和還原消除過程,最終得到醛或羧酸。在整個過程中,生成的微量NO2會被Fe2+的還原形成NO,同時,O2又會將NO氧化為NO2,并在氧化的同時,Fe3+得到再生,從而完成催化循環。

圖5 TEMPO氧化體系反應機理

反應特點:條件溫和、底物范圍廣、成本較低且環保。這種方法能夠有效地將伯醇氧化成醛,仲醇氧化成酮,甚至將伯醇氧化成羧酸。特別是2017年麻生明院士研究表明,只需改變添加劑(將氯化鈉換成氯化鉀)就可以實現從醇直接氧化成羧酸,這在有機合成領域引起了極大的關注。

應用:不僅適用于簡單的醇類化合物,還適用于復雜結構的醇類天然產物分子。此外,由于其反應條件溫和,使得該方法在藥物合成和其他精細化工品的生產中有著潛在的應用前景。

TEMPO氧化體系以其獨特的優勢在有機合成領域占有重要地位。它的發現和發展不僅豐富了有機化學的反應庫,也為合成化學提供了更多的可能性。未來,隨著該反應的進一步優化和應用探索,其在化學合成和醫藥工業中的作用將會更加凸顯。因此,國內外對TEMPO氧化體系的連續流工藝也進行了大量研究。

案例一:乳酸氧化生成丙酮酸

江蘇某公司用TEMPO做催化劑,5%硝酸,0.5M DCE做溶劑,在55℃,5bar下使用微通道反應器將丙醇酸氧化生成丙酮酸,停留時間15s,收率可達96%。

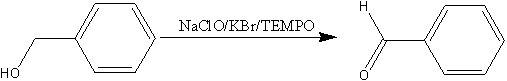

案例二:苯甲醇氧化生產苯甲醛

劉建武等以苯甲醇為原料,次氯酸鈉溶液為氧化劑,TEMPO為氧化催化劑,在連續流微通道反應器中氧化合成苯甲醛。次氯酸鈉、苯甲醇與TEMPO 的摩爾流量比為1.25∶1∶0.01,苯甲醇與DMF 的體積比為1∶10,pH=8,反應溫度0 ℃,保留時間10 min 時,苯甲醛的收率可達95.1%。

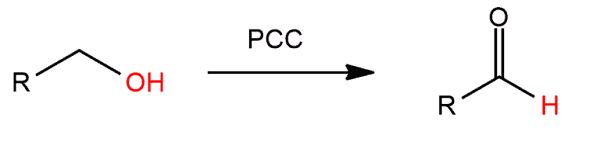

1.2.2 PCC氧化

PCC氧化反應是一種在有機合成中常用的氧化反應,涉及到的主要試劑是氯鉻酸吡啶鹽(Pyridinium Chlorochromate, PCC)。PCC氧化反應的特點在于能夠在較為溫和的條件下,將醇類氧化成醛或酮,同時對不飽和鍵的影響較小,因此在有機合成中具有重要的應用價值。

反應機理:PCC氧化反應的機理相對復雜,涉及多個步驟。首先,PCC中的氯鉻酸根離子與醇反應,生成一個不穩定的中間體,此中間體會經過一系列的反應轉化為醛或酮。在這個過程中,PCC顯示出其特有的選擇性,能夠優先氧化醇類而不影響其他官能團,這一點對于有機合成來說非常重要。

圖6 PCC氧化體系反應機理

以芐醇氧化為苯甲醛為例,PCC可以將芐醇氧化成苯甲醛,而不進一步氧化成羧酸。這一反應不僅體現了PCC的選擇性,同時也說明了其在氧化過程中的溫和性。在使用PCC進行氧化反應時,可能會產生一些有害的廢棄物,尤其是六價鉻,它具有毒性并且在環境中可能導致污染。因此,在反應過程中需要采取措施,如使用亞硫酸鈉等還原劑,將多余的六價鉻還原成三價鉻,以確保反應的安全性和環保性。

PCC氧化反應因其獨特的選擇性和溫和的反應條件,在有機合成領域得到了廣泛的應用。然而,由于其使用的氧化劑中含有潛在的有害物質,因此在使用過程中需要注意廢物的處理和安全措施,以減少對環境和人體健康的影響。采用連續流-固載催化劑的方法,可以有效的提高操作的安全性,降低有毒物質的暴露的風險,同時可以使反應更加可控。

案例一:辛醇氧化生成辛醛

以辛醇為原料,PCC(1.5eq)為催化劑,二氯甲烷為溶劑,在室溫下反應2h即可生成辛醛,產率84%;改變反應方式,將反應模式變為連續流,以辛醇為原料,PCC(1.1eq)為催化劑,二氯甲烷為溶劑,在室溫下,保留時間2min即可生成辛醛,產率99%。

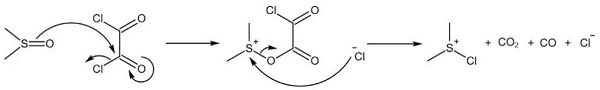

1.2.3 Swern氧化

該反應利用二甲基亞砜(DMSO)作為氧化劑,在堿性條件和低溫條件下與草酰氯(COCl2)或三氟乙酸酐(TFAA)協同作用,將一級醇或二級醇氧化成醛或酮的反應。Swern氧化反應的特點在于其反應條件溫和,官能團耐受性好,適用范圍廣泛,尤其適合于對熱敏感或結構復雜的有機分子。

反應機理:涉及多個步驟,首先二甲基亞砜在無水條件下與草酰氯或三氟乙酸酐反應,生成活性中間體;然后,醇作為親核試劑進攻該中間體,在低溫下與中間體發生反應,生成相應的醛或酮。在這個過程中,三乙胺作為堿促進反應的進行,最終生成羰基化合物和二甲硫醚。

圖7 Swern氧化體系反應機理

影響因素:包括反應溫度、溶劑種類、反應時間和反應物的比例等。反應通常在-78℃的低溫下進行,以確保中間體的穩定性。

Swern氧化反應在有機合成中有廣泛的應用,特別是在復雜化合物的全合成中尤為重要。例如,在合成IRCINAL A和相關的生物堿時,Swern氧化反應被用來將高級三環醇中間體氧化為二醛,然后再與Wittig試劑反應形成末端烯烴。

Swern氧化反應是一種在有機合成中具有重要價值的氧化方法,對于復雜結構的有機分子具有良好的官能團耐受性。隨著科學技術的進步,Swern氧化反應在未來可能會有更多的創新應用和發展,有望在更大規模的工業生產和更高效的合成策略中發揮重要作用。目前也有學者成功開發出該氧化反應的連續流工藝,與傳統釜式工藝相比,可以有效的較低操作的風險系數,使反應更加可控。

案例一:環己醇氧化生成環己酮

江蘇某公司在連續流微通道反應器中,以DMSO+TFAA或Et3N做催化劑,DCM做溶劑,在室溫下,保留時間8.31s,即可將環己醇氧化成環己酮,收率可達到91%。

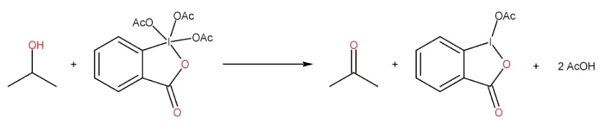

1.2.4 Dess-Martin氧化

Dess-Martin氧化主要用于將伯醇氧化成醛,或仲醇氧化成酮。該反應通常在室溫下進行,使用Dess-Martin試劑(DMP)作為氧化劑,能夠以較高的化學選擇性和官能團耐受性,將醇類化合物轉化為對應的醛或酮。這種方法的特點是反應條件溫和,后處理簡單,適用于多種官能團的保護,尤其適合于對酸不穩定的底物。DMP氧化反應在有機合成中有廣泛的應用,例如在合成藥物、香料、染料等復雜結構化合物時,經常用到這個反應。

反應機理:DMP中的乙酰氧基首先與醇的烷氧基發生置換反應,接著另一個乙酰氧基離開,并與醇羥基相連的碳原子上的質子轉移至乙酰氧基上,最終醇被氧化成相應的醛或酮。

圖8 Dess-Martin氧化體系反應機理

反應特點:1)反應條件溫和:一般在室溫下進行,不需要高溫高壓;2)高化學選擇性:能夠特異性地將伯醇氧化成醛,仲醇氧化成酮;3)官能團耐受性好:適用于含有多種敏感官能團的復雜底物;4)后處理簡單:反應完成后只需用簡單的洗滌劑去除副產物即可。

DMP氧化反應不僅可以用于簡單的醇類化合物,還可用于含有多種敏感官能團的復雜底物,如在合成復雜結構的醇類天然產物分子時,也能夠有效地進行后期修飾。

Dess-Martin氧化反應因其獨特的反應特點和廣泛的適用性,在有機合成領域占有重要地位。它的溫和條件、高選擇性和官能團耐受性使得它在合成各類有機化合物時都是一個非常有價值的工具。

案例一:1-(4-氯苯基)-3-丁烯-1-醇氧化生成1-(4-氯苯基)-3-丁烯-1-酮

以1-(4-氯苯基)-3-丁烯-1-醇為原料,二氯甲烷為溶劑Dess-Martin試劑(DMP)作為氧化劑,室溫下反應2h,即可氧化生成-(4-氯苯基)-3-丁烯-1-酮,收率98%。

1.2.5 Oppenauer氧化

Oppenauer氧化是一種特殊的氧化方法,主要用于將醇氧化成醛,特別是在制備醛時非常有用。該氧化劑通常包含過量的甲酸鉀和甲酸鈉,可以在溫和的條件下進行。用于將二級醇氧化為相應的酮。

反應機理:涉及到烷氧基金屬鹽催化劑,通常是鋁鹽,如叔丁醇鋁或異丙醇鋁。在反應過程中,二級醇的羥基氧原子與金屬中心形成配合物,然后通過一系列的轉移步驟,最終將羥基氧原子上的氫原子替換為丙酮分子中的碳原子,從而生成酮。整個過程是平衡且可逆的,為了推動反應向生成酮的方向進行,通常需要加入過量的丙酮。Oppenauer氧化反應的機理包括以下幾個關鍵步驟:

1)形成配合物:二級醇的羥基氧原子與金屬中心形成配合物;

2)羥基氧的遷移:羥基氧原子從金屬中心遷移到丙酮分子中;;

3)氫的轉移:金屬中心上的氫原子轉移到丙酮分子中,形成水;

4)酮的形成:剩余的金屬中心與另一個丙酮分子結合,形成酮。

圖9 Oppenauer氧化反應體系反應機理

Oppenauer氧化法的應用例子包括在異丙醇鋁催化下,α-萘烷醇可以被丙酮氧化,以高產率得到α-萘烷酮。另一個例子是在叔丁醇鋁催化下,6-甲基-壬-3,5,7-三烯-2-醇可以被丙酮順利氧化成相應的酮,而雙鍵不受影響。隨著化學技術的不斷進步,Oppenauer氧化反應也在不斷地被改進和發展。研究者們通過改變催化劑、溶劑、反應條件等方式,不斷提高反應的效率和選擇性。例如,近年來有研究表明,使用新型的鋁催化劑可以顯著提高Oppenauer氧化反應的速率和產率。

綜上所述,Oppenauer氧化反應是有機合成中的一個重要工具,尤其適合于二級醇到酮的轉化。盡管它在工業生產和實驗室研究中已經得到了廣泛的應用,但對其反應機理和條件的深入研究仍在繼續,旨在進一步提高其效率和適用范圍。隨著新催化劑和新方法的開發,Oppenauer氧化反應在未來可能會有更多的創新和突破。

案例一:2-辛烯-4-醇氧化生成2-辛烯-4-酮

以2-辛烯-4-醇為原料,以乙基氯化鎂和i-Pr2O為催化劑,PhCHO為溶劑,即可得到2-辛烯-4-酮,產率60%。

1.3.胺的氧化

胺的氧化是一個涉及有機胺化合物與氧化劑(如氧氣、H2O2等)發生反應的過程,通常伴隨能量的釋放,最終產生氧化產物。這類反應在工業生產和科學研究中都有廣泛的應用,尤其是在制藥、染料、農藥等行業中至關重要。胺的氧化產物通常包括亞胺、腈類、氨氧化物等,這些產物在化學合成和其他工業過程中扮演著重要的角色。

胺的氧化反應類型:可以分為多種類型,具體類型取決于胺的種類和反應條件。一級脂肪胺在氧化過程中通常形成重氮鹽,但在某些條件下也可生成與胺相應的醇和氮氣;二級脂肪胺生成N-亞硝基化合物;三級胺在氧化反應中通常不活躍,可能形成鹽;一級芳香胺可形成穩定的重氮鹽,而二級芳香胺和三級芳香胺的氧化反應更為復雜,可能會生成多種不同的產物。

胺的氧化反應機理:涉及胺分子中的氮原子與其他分子中的親電性原子(如鹵代烷等)發生取代反應,或將氮原子氧化為更高氧化態的化合物。例如,胺與氧化劑如H2O2或氧化銀反應,生成氨氧化物。這些反應的條件因具體的有機胺和氧化劑而異,但通常需要在氧氣的存在下進行。反應的溫度、pH值和反應時間等因素也會對反應速率和選擇性產生影響。

胺的氧化在工業上主要用于生產腈類化合物,這些化合物是重要的基本有機化工原料,對未來的能源結構調整和化學工業發展具有重要作用。工業上常用的方法包括氣相氨氧化法,例如甲醇氨氧化制備氫氰酸、丙烯氨氧化制備丙烯腈等。此外,胺的氧化也在制藥、農藥、染料等行業中有廣泛的應用。

胺的氧化催化劑的研究和發展是當前化學工業的一個重要方向。催化劑的改進可以提高反應的活性和選擇性,降低反應溫度,減少副產物的生成,從而提高經濟效益和環境友好性。例如,鉬系催化劑在氨氧化反應中已被廣泛使用,但其穩定性有待提高。因此,研發新型催化劑,如金屬摻雜的錳氧化物,已成為研究的熱點。

目前,胺的氧化反應工藝多以間歇式釜式為主,其存在生產效率低,設備成本高,維護難度大,反應物料混合不均勻,工藝較為復雜,安全風險高,反應控制難度大等問題。而連續流技術可以通過精確控制反應條件,顯著提高反應的選擇性與轉化率,同時降低副產物的生成。

案例一:N-甲基嗎啉氧化合成N-甲基嗎啉N-氧化物

Tobias Baumeister使用微通道反應器采用雙氧水氧化法,將N-甲基嗎啉氧化合成N-甲基嗎啉N-氧化物,以N-甲基嗎啉為原料,H2O2為氧化劑,通入1 wt%的二氧化碳,反應溫度60℃,保留時間13.9min,轉化了約98%的-甲基嗎啉,N-甲基嗎啉N-氧化物選擇性94%。

案例二:芳苯甲醛氧化生成苯甲酰啉

Jiajia Gu使用無金屬催化劑在連續流系統中將芳香醛與胺直接氧化胺化,使用H2O2 / NaBr / H +的催化體系。其中包括苯甲醛與嗎啉在不同反應條件下反應生成苯甲酰啉。最優條件:2eq 30%H2O2,5eq NaBr,1eq硫酸,3V二氧六環,2eq嗎啉,在80℃,保留時間25min,收率可達96%。

二.科芯微流做過的氧化案例分享

2.1.間二甲苯氧化連續流工藝

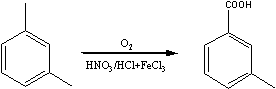

2.1.1 反應方程式

圖10 間二甲苯氧化反應方程式

2.1.2 實驗操作及流程

①40%硝酸氧化:以間二甲苯為原料,40%硝酸為氧化劑,直接氧化,在120℃~140℃下,探究了反應時間和反應壓力對實驗的影響。

②10%硝酸+氧氣氧化:以間二甲苯為原料,10%硝酸為氧化劑,同時通入氧氣幫助反應,在120℃~140℃下,探究了反應時間和反應壓力對實驗的影響。

③FeCl3/HCl光催化氧化:以間二甲苯為原料,氯化鐵和鹽酸做催化劑,探究了不同溶劑、反應時間和催化劑的當量對反應的影響。

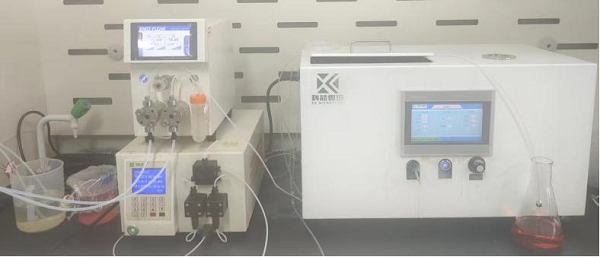

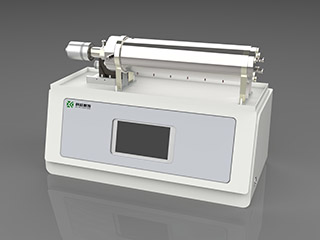

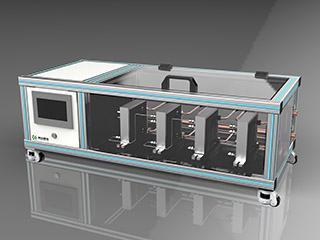

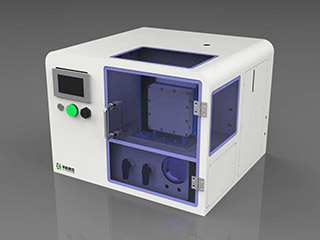

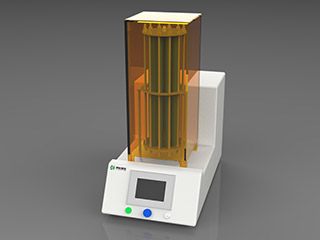

圖11 間二甲苯+硝酸氧化實驗裝置圖

圖12 間二甲苯光催化氧化實驗裝置圖

2.1.3 實驗結果

探究了不同條件后,①號反應在最優條件下,以40%硝酸氧化生成間甲基苯甲酸,收率可達85%。②號反應在最優條件下,以10%硝酸+氧氣氧化生成間甲基苯甲酸,收率76%。使用硝酸氧化的這兩種方法都可以氧化生成間甲基苯甲酸,第一種更為簡便,收率更高,但是后續需要處理廢酸廢水;第二種更為清潔,后處理更為簡單,但是涉及氧氣,操作稍有增多。

③號反應FeCl3/HCl光催化氧化生成間甲基苯甲酸,產率82%。使用光催化將甲基氧化成羧基不僅可以極大減少酸和催化劑的用量,降低反應溫度,反應條件更加溫和,操作更為便捷,氧化性強,不需要額外的熱能和壓力,低成本可持續,但是反應時間會更長,瑕不掩瑜,此模式仍具有極廣闊的空間。

2.2.環戊烷氧化連續流工藝

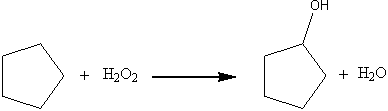

2.2.1 反應方程式

圖13 環戊烷氧化方程式

2.2.2實驗操作及流程

先將催化劑在分散至雙氧水中,使其固含量為1.7-2.5wt%。再將雙氧水與環戊烷按照一定摩爾比打入旋切管式反應器中,探究了反應溫度、反應壓力和保留時間對反應的影響。待反應結束后,收集產物并分析。

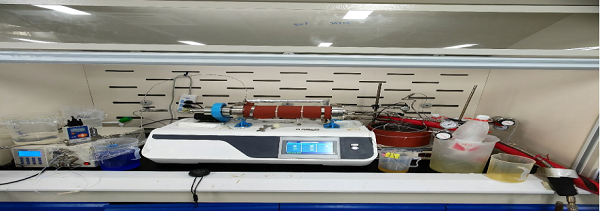

圖14 環戊烷氧化實驗裝置圖

2.2.3 實驗結果

實驗結果分析,環戊烷轉化率為15-40%,環戊酮+環戊醇選擇性為95%,酮醇比例為5:1-10:1,雙氧水轉化率為99%以上,有效利用率為60-85%。與傳統釜式相比,不僅產品選擇性大大增加,對雙氧水的利用率也大大提升。

2.3.苯甲醇氧化連續流工藝

2.3.1 反應方程式

圖15 苯甲醇氧化反應方程式

2.3.2 實驗操作及流程

將苯甲醇、TEMPO和溶劑按照一定摩爾比例攪拌混合均勻,用硫酸調節次氯酸鹽溶液pH=8,分別將兩種物料加入儲罐中。兩股物料分別經計量泵連續泵入微通道反應器中。在反應完成后,收集產物并加入硫代硫酸鈉淬滅反應。最后,經蒸餾分離得到目標產物。探究了物料比、溶劑的量、Ph、反應溫度和保留時間對反應的影響。

圖16 苯甲醇氧化反應裝置圖

2.3.3 實驗結果

實驗結果表明,在最優條件下,苯甲醛的最大收率可達95.1%。與傳統釜式相比,不僅大大縮短了反應時間,還大大提升了反應收率。

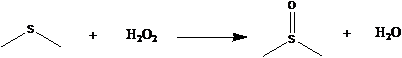

2.4. 二甲硫醚氧化連續流工藝

2.4.1 反應方程式

圖17 二甲硫醚反應方程

2.4.2 實驗操作及流程

以99%純度的二甲硫醚做反應液A,以30%純度的雙氧水做反應液B,二者以適當的物料比進行反應,兩股物料分別經計量泵連續泵入微通道反應器中,通過不同的微通道反應設備最終氧化生成DMSO。探究了反應器、反應模式、保留時間和反應溫度對反應的影響。

圖18 二甲硫醚氧化設備流程圖

2.4.3 實驗結果

實驗結果表明,在最優條件下,DMSO的收率可達99.1%。與傳統釜式相比,反應時間被縮短,反應更加安全,收率更高。

三.總結與展望

傳統釜式氧化模式能耗較高,需要消耗大量的能源來維持反應過程,大部分需要高溫高壓,效率極其有限;操作復雜危險,操作人員需要精確控制反應條件,對操作人員的技術要求較高;設備投資大,建立和維護氧化設備工藝需要極大資本投入;安全風險高:會使用到危險化品,有一定的安全風險。

而連續流作為為一門新興技術,在化工、制藥、環保等領域都有著廣泛的應用。相較于傳統的釜式批量反應,連續流反應具有許多優勢,如提高反應效率、簡化操作過程、降低能耗和提高安全性等。特別是在氧化反應中,連續流技術能夠實現更快速的傳質和傳熱,提高反應的選擇性和產率,同時減少副反應和有害物質的排放,更加符合綠色可持續發展的要求。通過不斷的技術創新和實踐驗證,連續流氧化反應技術將繼續在化工生產中扮演重要角色,推動相關行業向更高效、安全、環保的方向發展。

連續流的模式不僅可以提高生產效率,實現反應物料的連續流動,避免了間歇式反應器中的裝料、卸料等繁瑣操作;還可以改善產品質量,反應物料可以保持穩定的濃度和溫度,避免了傳統反應器中存在的溫度波動和濃度波動等問題;增強安全性,可以有效降低反應風險,能夠實現穩定的反應條件,減少了反應失控的可能性,尤其適用于那些具有強放熱、反應劇烈等特點的氧化反應。

客服QQ

客服QQ